Карьерное оборудование и техника для разработки месторождений глины.

Разрабатываются месторождения глинистых пород преимущественно открытым способом. Подземным способом разрабатываются очень редко огнеупорные и бентонитовые глины.

Разработка месторождения глины открытым способом - (экскаваторная добыча). Вначале участок месторождения расчищается от растительности. Затем снимается слой вскрышного грунта (остатки растительного покрова, пни, корни растений, слой почвы). Для повышения качества глинистого сырья одновременно убирается также верхний слой глины, состоящий из окислившихся (вступивших в реакцию с воздухом) пород и содержащий повышенное количество примесей. Поэтому толщина вскрыши может достигать 3–5 метров.

После выполнения вскрышных работ производится отгрузка глины экскаватором в автотранспорт. Перед отгрузкой глины производится её шихтовка — размельчение крупных кусков. Размер комьев в отгружаемом сырье составляет не более 300 миллиметров в поперечнике. В связи с особенностями глинистого сырья (налипанием глины на ковш), для добычи используются экскаваторы с прямой лопатой, оснащенные раскрывающимся ковшом — так называемые экскаваторы-погрузчики.

Классификация запасов и прогнозных ресурсов месторождений глинистых пород.

Глинистыми породами называется группа пород, состоящих главным образом из глинистых минералов (каолинита, гидрослюд, монтмориллонита, палыгорскита и др.), размер частиц которых не превышает 0,01 мм в диаметре (по некоторым классификациям – 0,005мм).

В зависимости от степени цементации и уплотнения среди глинистых пород выделяют:

глины – несцементированные связные пластичные осадочные породы, обладающие свойством образовывать с водой вязкую массу, способную формоваться и сохранять приданную ей форму. Обожженная в огне - приобретает каменную твердость и крепость;

аргиллиты – камнеподобные породы, не размокающие в воде, образующиеся в результате уплотнения и эпигенеза глин. По минеральному составу аргиллиты практически не отличаются от глин;

глинистые сланцы – метаморфические плотные сланцеватые породы, состоящие из гидрослюд, хлорита, иногда каолинита, реликтов других глинистых минералов, кварца, полевого шпата и других неглинистых минералов.

По условиям образования основные месторождения глин разделяются на две группы – остаточные (элювиальные) и осадочные. Месторождения аргиллитов и глинистых сланцев образуются в процессе диагенеза и метаморфизации глин.

К крупным относятся месторождения огнеупорных, тугоплавких и легкоплавких глин с запасами более 20 млн. тонн, к средним – 5–20 млн. тонн и мелким – менее 5 млн. тонн. Из месторождений наиболее ценных бентонитовых глин к крупным относятся месторождения с запасами более 5 млн. тонн, к средним – от 1 до 5 млн. тонн, к мелким – менее 1 млн. тонн.

Использование в промышленности глинистых пород.

Использование в промышленности глинистых пород.

Основная масса глинистых пород используется в производстве изделий строительной, грубой и тонкой керамики, огнеупорных материалов, цемента, керамзита а также для, очистки нефтепродуктов и жиров, для окомкования железорудных и флюоритовых концентратов, в литейном производстве, буровом деле, химической промышленности. Кроме того, глинистые породы служат в качестве строительного материала при постройке небольших сооружений, наполнителя в бумажной, фармацевтической, парфюмерной промышленности, в сельском хозяйстве, винодельческой, комбикормовой, пищевой, текстильной промышленности.

В производстве изделий строительной керамики (кирпич, камни и плитки керамические различных видов, черепица и др.) используются в основном легкоплавкие глины и суглинки, реже лесс, аргиллиты, глинистые сланцы (предварительно размолотые). Сложность технологического процесса заключается в трудности установления строгой зависимости между свойствами сырья и готовой продукции. В настоящее время единых регулируемых стандартами требований к качеству глинистого сырья для изделий строительной керамики не существует, пригодность сырья устанавливается по качеству готовых изделий и возможности получения стандартной продукции.

Легкоплавкие глинистые породы, используемые для производства кирпича и черепицы, должны обладать необходимой пластичностью и связующей способностью, причем при полусухом способе формования кирпича могут применяться и малопластичные глинистые породы. Качество сырья зависит также и от содержания в нем собственно глинистых частиц: недостаток их может вызвать зыбкость рабочей массы. Содержание песчаных фракций до 10 % вполне допустимо. Вредны каменистые включения, особенно известковые и гипсовые, и фракции крупнее 3 мм.

По химическому составу пригодными для этой цели являются глинистые породы, содержащие 53–81 % SiO2, 7–23 % А12О3, 2,5–8 % Fe2O3, до 15 % CaO. Нежелательным является содержание в большом количестве крупных включений карбонатов кальция и магния. Вредно также повышенное содержание SO3 (до 2 %), водорастворимых солей щелочных (до 4–5 %) и щелочноземельных (до 2 %) металлов.

Для производства изделий грубой керамики (кислотоупорные изделия, канализационные трубы, дренажные трубы, плитки для полов, клинкерный кирпич и другие изделия) используются в основном тугоплавкие глины, а также низкоспекающиеся разности огнеупорных глин (клинкерный кирпич). Единых требований к качеству сырья для грубой керамики нет. Пригодность его устанавливается по качеству готовых изделий, которое нормируется соответствующими стандартами.

На изготовление кислотоупорных изделий идут низкоспекающиеся среднепластичные тугоплавкие и огнеупорные глины. Они не должны иметь включений серного колчедана, гипса и железистых соединений, а содержание карбонатов Ca и Mg не должно превышать 3 %.

Для производства клинкерного кирпича могут быть использованы легкоплавкие глины и суглинки, не содержащие примесей крупного песка, включений карбонатов, гипса, угля. Основными показателями их пригодности является большой интервал спекания (не менее 100 °С), который обеспечивает однородную спекаемость черепка, и температура начала деформации (не ниже 1200 °С). Глины и суглинки, не обладающие требуемым интервалом спекания, или высокоспекающиеся (при t выше 1300 °С) могут быть использованы в производстве указанных изделий при условии введения добавок – плавней или материалов, понижающих температуру плавления.

Для производства канализационных труб и плиток для полов используются тугоплавкие и огнеупорные глины, обладающие пластичностью, однородным составом и имеющие низкую температуру спекания и интервал спекания не менее 200 °С. При обжиге глины должны давать плотный спекающийся черепок без деформации, пятен, выплавок и мушек. Кроме имеющихся стандартов на эти виды сырья, существует ряд стандартов на качество глин определенных месторождений, как, например, ОСТ 21-30–82 «Глина тугоплавкая Артемовского месторождения», регламентирующих в глинах содержание глинозема, оксидов титана, железа, кальция и других вредных примесей.

Для производства изделий тонкой керамики (фарфор, полуфарфор, фаянс) в качестве основного компонента используется каолин с весьма низким содержанием красящих оксидов, а в качестве связующего – беложгущиеся разности пластичных огнеупорных глин и бентонитовые глины.

Наиболее высокие требования предъявляются к глинам, применяемым для изготовления фарфора. Однако и для фаянсовых изделий сырье не всегда может быть использовано в естественном виде и нуждается в обогащении.

Единых требований к глинам, используемым в производстве изделий тонкой керамики, не существует. Имеются стандарты для отдельных разновидностей глин и некоторых разрабатываемых месторождений, как, например, РСТ РСФСР 303–82 «Глина гончарная», ГОСТ 7032–75 «Глина бентонитовая для тонкой и строительной керамики», ТУ 21-25-203–78 «Глина огнеупорная Веселовского месторождения». В глинистом сырье для тонкой керамики вредными примесями являются красящие – оксиды железа и титана, сернистые соединения, вызывающие вспучивание черепка, нежелательны включения пирита и марказита, дающие на черепке поверхностные и скрытые выплавки. Как фарфоровые, так и фаянсовые изделия относятся к группе белого черепка. Они могут иметь глазурованный и неглазурованный черепок. Отличие их заключается в том, что фарфоровые изделия в изломе имеют сильно спекшийся черепок, а фаянсовые – пористый. Пористость фаянса от 10 до 14 %, пористость фарфора не более 0,5 %.

Для производства огнеупорных изделий используются огнеупорные глины и маложелезистые бокситы, обладающие рядом преимуществ перед глинами.

Более половины всех производимых огнеупорных изделий потребляют черная металлургия, где огнеупоры применяются для футеровки вагранок, доменных печей, кауперов, производства сталеразливочного припаса, и машиностроение.

На большую часть огнеупорных изделий, используемых в черной металлургии, машиностроении, химической, нефтеперерабатывающей и других отраслях промышленности, имеются стандарты и технические условия. На огнеупорные глины единых стандартов и технических условий нет. Они приняты для глин отдельных разрабатываемых месторождений, например, ТУ 14-8-152–75 для огнеупорных глин Латненского месторождения. Обычно в технических условиях устанавливаются пределы необходимого содержания А12О3, требуемая огнеупорность, допустимое содержание Fe2O3 и п.п.п. При подсчете запасов новых месторождений оценка качества огнеупорных глин для производства огнеупорных изделий производится в соответствии с кондициями, утвержденными в установленном порядке.

Наличие отдельных оксидов в составе глин оказывает влияние на их качество. Так, с увеличением содержания Al2O3 при ограниченном содержании оксидов железа повышается огнеупорность. Свободный кремнезем, присутствующий в виде песка, уменьшает пластичность, усадку, усушку, связующую способность. Присутствие Fe2O3, FeO, CaO, MgO и щелочей понижает огнеупорность, кроме того, оксиды железа вызывают появление на черепке выплавок, мушек, пятен желто-бурого цвета. Вредное влияние на качество изделий оказывает также SO3. Окончательно судить о пригодности сырья для производства определенного вида изделий можно лишь после проведения технологических испытаний с исследованием качества готовой продукции.

В производстве цемента используются преимущественно легкоплавкие глины, аргиллиты и глинистые сланцы, которые составляют часть цементной шихты. Второй основной ее составляющей являются карбонатные породы. Единых требований к глинистым породам, применяемым в цементном производстве, не существует. Допустимые содержания полезных и вредных компонентов в глинистых породах зависят от содержания их в карбонатной составляющей. Оценка возможности использования глинистых пород в качестве цементного сырья регламентируется соответствующими техническими условиями.

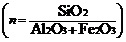

Для производства обычного портландцемента могут быть использованы глинистые породы с силикатным модулем п от 2 до 4  и глиноземным модулем р от 1 до 3 (р = и глиноземным модулем р от 1 до 3 (р =  ). При отклонении от указанных пределов пригодность глинистых пород зависит от возможности корректирования их химического состава при помощи добавок. ). При отклонении от указанных пределов пригодность глинистых пород зависит от возможности корректирования их химического состава при помощи добавок.

По зерновому составу глинистые породы должны удовлетворять следующему условию: количество фракций крупнее 0,2 мм (остаток на сите № 020) не должно превышать 10 %, фракций крупнее 0,08 мм (остаток на сите № 008) должно быть не более 20 % (включая фракцию крупнее 0,2 мм).

В тех случаях, когда по химическому или зерновому составу глинистые породы не отвечают требованиям, пригодность их для производства цемента устанавливается на основе опытных или расчетных данных.

В литейном производстве глины используются в качестве связующего компонента формовочных смесей для изготовления литейных форм; кроме того, глины входят в состав литейных красок в виде глинистой суспензии, которая во взвешенном состоянии поддерживает противопригарный материал. В этой отрасли промышленности применяются как огнеупорные, так и тугоплавкие глины, а также бентонитовые, обладающие высокой связующей способностью.

Требования промышленности к глинам, используемым в литейном производстве, определены ГОСТ 3226–93. Для глин, употребляемых при изготовлении литейных красок, технических условий не имеется. Наиболее пригодными для этой цели считаются бентонитовые глины. Для оценки формовочных глин большое значение имеет содержание в них вредных примесей (S, CaO+MgO, Na2O+K2O и оксидов Fe).

Для производства керамзитового гравия используются в основном легкоплавкие глины, глинистые сланцы, суглинки, обладающие способностью вспучиваться при нагревании их до температуры 1050–1250 °С.

Сырьем для производства керамзитового гравия являются разновидности глинистых пород, которые при обжиге с добавками или без них вспучиваются, образуя легковесный заполнитель ячеистой структуры для легких бетонов. Могут применяться рыхлые, плотные, камнеподобные глины и суглинки, неразмокающие в воде метаморфизованные глинистые сланцы и аргиллиты, характеризующиеся высокой плотностью, а также бентонитовые глины.

При этом химический, зерновой и минеральный состав глинистого сырья не регламентируется, а рекомендуемое содержание отдельных компонентов должно находиться в следующих пределах: SiO2 – до 70 %, А12О3 – 12–23 %, Fe2O3 + FeO – 5–10 %, CaO + MgO – 3–8 %, Na2O + K2O – 2,5–5 %, свободного кремнезема – до 25 %. Желательной является тонкодисперсная примесь органического вещества (0,9–2,5 %). Для увеличения вспучиваемости возможно введение корректирующих добавок: опилок и др.

Пригодность различных глинистых пород в качестве сырья для производства керамзитового гравия определяют, в первую очередь, по степени и интервалу вспучивания при обжиге, по объемной массе в куске получаемого керамзитового гравия и основным физико-механическим показателям. Для глинистых пород некоторых разрабатываемых месторождений существуют технические условия, в соответствии с которыми к ним предъявляются требования по внешнему виду (цвет, плотность, структура), зерновому, химическому составу, оптимальной температуре вспучивания, интервалу вспучивания и другим свойствам.

Для приготовления буровых растворов используются тонкодисперсные пластичные глины с минимальным содержанием песка, способные образовывать с водой вязкую, долго не оседающую суспензию.

Лучшими свойствами обладают существенно щелочные (натриевые) разности монтмориллонитовых (бентонитовых) глин, глинопорошки из которых применяются главным образом при бурении нефтяных и газовых скважин и для приготовления глинистых растворов с низкой плотностью. Хорошие солеустойчивые свойства имеют палыгорскитовые глины, применяемые при бурении соленосных пород. Высокодисперсные бейделлитовые, каолинитовые и гидрослюдистые глины характеризуются удовлетворительными свойствами.

Вредными примесями в глинах, ухудшающими стабильность глинистых растворов, являются гипс, растворимые соли, известняк.

Основным показателем качества глинистого сырья и глинопорошков, предназначенных для приготовления буровых растворов, является выход раствора – объем раствора (суспензии) заданной вязкости, получаемый из 1 т глинистого сырья; кроме того, регламентируются плотность раствора, содержание песка.

В черной металлургии глины во все возрастающем количестве применяются для окомкования мелкозернистых железорудных концентратов и получения плотных и прочных окатышей. Для этой цели наиболее пригодны глины с высокой набухаемостью и связующей способностью, высокой влагоемкостью и сравнительно низкой температурой спекания. Такими являются щелочные (натриевые) бентониты и щелочноземельные их разновидности, но лишь после предварительной обработки.

Глинистые породы используются также в качестве отбеливающего материала, адсорбентов, как наполнители и пр. Единых требований к качеству глинистых пород каждого из указанных назначений не имеется.

В качестве отбеливающих материалов глинистые породы (главным образом природные и активированные бентонитовые глины) применяются для очистки нефтепродуктов (бензина, керосина, смазочных масел), растительных масел и животных жиров. Некоторые виды отбеливающих глин используются для очистки уксуса, вина, фруктовых соков и т. д.

Оценка их пригодности производится по величине сорбционной активности и индексу активности.

Глинистые породы, используемые в качестве сорбентов и коагулянтов в пищевой промышленности, оцениваются по зерновому составу, влажности, содержанию свободной H2SO4, фильтрующей и отбеливающей способностям.

Число потребителей бентонитовых глин постоянно возрастает. Изучается возможность применения этого сырья в сельском хозяйстве, медицине, фармакологии и др.

Проектирование заводов по производству строительных материалов.

Проектная документация во всех частях: Предпроектное предложение. Технологическая часть. Архитектурно-строительная часть. Генеральный план и транспорт. Водоснабжение и канализация. Отопление и вентиляция. Электроснабжение и электрооборудование. Автоматизация технологических процессов и управление электроприводов. Средства связи и сигнализации. Теплоснабжение, промпроводки, воздухоснабжение. Охрана окружающей среды. Объектные сводные сметы, сводка затрат. Организация строительства. Общая пояснительная записка и технико-экономическая часть. НОТ и управление. Внекомплексные работы. Газоочистные и пылеулавливающие сооружения.. Газооборудование тепловых агрегатов. Нестандартное оборудование. Печь обжига.

Проектная документация на строительство предприятий строительной индустрии разрабатывается в соответствии с государственными нормами, правилами и стандартами, и на основании лицензий, выданных Госстроем России.

Проектная документация разрабатывается в соответствии с исходными данными, техническими условиями и требованиями, выданными заинтересованными организациями.

Основанием для разработки проекта является задание на проектирование предприятия. Состав задания на проектирование учитывает специфику предприятия и вид строительства.

Вместе с заданием на проектирование заказчик выдает проектной организации следующие исходные данные: Решение местного органа исполнительной власти о согласовании места строительства объекта. Акт выбора земельного участка для строительства и прилагаемые к нему материалы.

Архитектурно-планировочное задание.

Технические условия на присоединение проектируемого объекта к источникам снабжения, инженерным сетям и коммуникациям в том числе: 1) Заключение государственной противопожарной службы о соответствии требований пожарной безопасности отводимого участка земли под строительство. 2) Перечень исходных данных и требований для разработки инженерно-технических мероприятий гражданской обороны и предупреждения чрезвычайных ситуаций, включаемых в задание на проектирование. 3) Заключение о соответствии объекта требованиям экологической безопасности. 4) Технические условия на электроснабжение объекта. 5) Технические условия на проектирование газоснабжения объекта; 6) технические условия на водоснабжение и канализование объекта. 7) Технические условия на телефонизацию и радиофикацию объекта. 8) Технические условия на отопление объекта. 9) Справка о фоновых концентрациях вредных веществ в атмосферном воздухе.

Топографическая съемка территории строительства объекта в М 1:500. Технический отчёт об инженерно-геологических изысканиях по площадке объекта. Исходные данные для выполнения сметной части проекта. Исходные данные для выполнения экономической части проекта. Исходные данные для выполнения проекта оганизации строительства. Обследование и обмерные чертежи существующих зданий.

Исходные данные для выполнения проекта организации строительства. Обследование и обмерные чертежи существующих зданий.

Технологические свойства глинистых пород определяющие их использование в промышленности.

Важнейшими технологическими свойствами глинистых пород, определяющими их использование в промышленности, являются пластичность, огнеупорность, спекаемость, вспучивание, а также набухание, усушка, усадка, адсорбционная способность, связующая способность, укрывистость, окраска, способность образовывать устойчивые суспензии с избытком воды, относительная химическая инертность.

Пластичность – способность глиняного теста формоваться и сохранять приданную ему форму при сушке и обжиге. Пластические свойства глинистых пород характеризуются числом пластичности (П), определяемым как разность между влажностью, соответствующей нижней границе текучести глины (W1), и влажностью пробы, соответствующей границе раскатывания (W2), по формуле Π = W1 – W2. По степени пластичности глинистые породы подразделяются на высокопластичные (с числом пластичности более 25), среднепластичные (15–25), умеренно пластичные (7–15), малопластичные (менее 3–7) и непластичные, не дающие пластичного теста; к последним относятся сухарные глины, глинистые сланцы и аргиллиты. Пластичность глин определяется их минеральным составом и дисперсностью. Высокой пластичностью обладают тонкодисперсные монтмориллонитовые глины, затем в порядке понижения идут гидрослюдистые и каолинитовые разности глин. Пластичность суглинков колеблется в пределах 7–17, супесей – менее 7.

Огнеупорность – способность глинистых пород противостоять воздействию высоких температур без существенного размягчения и деформации. По огнеупорности различают три группы глинистых пород:

огнеупорные с температурой плавления 1580 °С и выше; тугоплавкие с температурой плавления менее 1580 до 1350 °С; легкоплавкие с температурой плавления ниже 1350°С.

Огнеупорные разности глинистых пород имеют в основном каолинитовый, гидрослюдистый и галлуазитовый состав или состоят из смеси этих минералов с примесью кварца и карбонатов. В химическом составе огнеупорных глинистых пород преобладают SiO2 и А12О3, которые в лучших разностях огнеупорных глин находятся в количествах, близких к содержанию их в каолините (SiO2 – 46,5 %, Аl2О3 – 39,5 %). В некоторых разностях огнеупорных глин содержание А12О3 снижается до 15–20 %. Оксиды железа и сульфиды находятся в подчиненных количествах. Вредными примесями являются кальцит, гипс, сидерит, соединения Mn и Ti.

Тугоплавкие глинистые породы по минеральному составу не выдержаны: в них присутствуют каолинит, галлуазит, гидрослюды и в виде примесей – кварц, слюда, полевой шпат и другие минералы. Глинозем содержится в них в пределах 18–24 %, иногда до 30–32 %; кремнезем – 50–60 %, оксиды железа – до 4–6 %, реже 7–12 %.

Легкоплавкие глинистые породы, как правило, полиминеральны. Обычно в них присутствуют монтмориллонит, бейделлит, гидрослюды и примеси кварца, слюд, карбонатов и других минералов. Содержание глинозема в этих породах не превышает 15–18 %, кремнезема – 80 %, а содержание оксидов железа повышено до 8–12 %. Для них характерно также высокое содержание плавней – тонкодисперсных примесей железистых, кальциевых, магниевых и щелочных минералов.

Спекаемость – способность глинистых пород частично расплавляться при температурах ниже, чем температура огнеупорности, а после охлаждения давать плотную массу (черепок). Спекание определяется присутствием минералов (полевые шпаты, слюды, хлориты, карбонаты, гипс, соединения железа и т. д.), способных плавиться раньше, чем основная масса. Спекание глинистых пород проявляется в уменьшении пористости черепка, которая измеряется величиной его водопоглощения. Температурой спекания принято называть температуру, при которой обжигаемый черепок уменьшает свое водопоглощение до 5 %. Температура спекания глинистых пород колеблется в широких пределах: от 850–950 °С (иногда выше) у монтмориллонитовых, гидрослюдистых, палыгорскитовых глин до 1200–1400 °С у некоторых каолинитовых и галлуазитовых глин. Температура спекания повышается в глинах, содержащих большое количество кварца, и понижается при наличии в них полевых шпатов, оксидов железа, карбонатов кальция, магния и щелочей.

Интервалом спекания называется температурный интервал от начала спекания до начала вспучивания и деформации, когда водопоглощение перестает падать. Оптимальным считается интервал спекания в 100–150 °С. В некоторых видах огнеупорных и тугоплавких глин он достигает 300–350 °С. Короткий интервал спекания в 30–50 °С обычно приводит к частому браку.

Вспучивание – свойство некоторых глинистых пород увеличиваться в объеме при обжиге с образованием прочного материала ячеистого строения.

При производстве обычных керамических изделий вспучивание относится к отрицательным свойствам, но составляет основу производства легких искусственных заполнителей для бетона.

Хорошо вспучиваются глины, сложенные монтмориллонитом и гидрослюдами, а также различные глинистые сланцы, содержащие органическое вещество.

Набухание – свойство глинистых пород увеличиваться в объеме при их смачивании. Зависит от минерального и зернового состава пород. Наибольшим набуханием обладают глины, содержащие минералы группы монтмориллонита (монтмориллонит, нонтронит, бейделлит), наименьшим – каолинитовые глины.

Усушкой (или воздушной усадкой) называется уменьшение размеров глиняного изделия в результате его высыхания, а усадкой (или огневой усадкой) – уменьшение размеров в результате обжига. Общей усадкой называют суммарное изменение размеров изделия, как в результате высыхания, так и в результате обжига. На практике обычно ограничиваются измерением линейной усушки и усадки.

Адсорбционная способность – это свойство глинистых пород адсорбировать на поверхности слагающих их частиц глинистых минералов ионы и молекулы из окружающей среды. Она зависит от состава глинистых пород и от степени их дисперсности. Особенно высокая адсорбционная способность свойственна монтмориллонитовым глинам.

Бинтонитовые глины – тонкодисперсные глины, состоящие главным образом из монтмориллонита и обладающие высокой адсорбционной способностью, хорошей каталитической активностью, связующей, клеящей и эмульгирующей способностями – по составу обменных катионов и свойствам разделяются на щелочные – с преобладанием обменного катиона Na и щелочноземельные – с преобладанием катиона Ca. Адсорбционные свойства глин широко используются для обесцвечивания и очистки масел и жиров в пищевой, нефтяной, текстильной промышленности, для изготовления лекарств, очистки воды и в других отраслях. Каталитическая активность бентонитовых глин обусловила их использование в качестве катализаторов в ряде химических производств, при синтезе каучука, крекинге нефти и др.

Связующая способность – это свойство глинистых пород связывать частицы другого непластичного материала и образовывать при высыхании твердую массу. Связующая способность находится в тесной связи с пластичностью и способностью формоваться и объясняется капиллярными силами и силами слипания частиц глинистых минералов. Это свойство глин имеет большое значение и используется в керамике, в строительном деле, где глина применяется как самостоятельный стройматериал, при устройстве плотин, для каптажа ключей и т. д.

Кроющая способность (укрывистость) и окраска. Некоторые пестроокрашенные железистые глины применяются в производстве красок в качестве минеральных пигментов. В зависимости от цвета такие пигменты называются охра, мумия, умбра, болюс и др. Свойство краски делать невидимым цвет окрашиваемой поверхности (не просвечивать) называется укрывистостью. Она обеспечивает экономичность краски и выражается в граммах сухого пигмента или готовой краски на квадратный метр поверхности.

Способность глинистых пород образовывать устойчивые суспензии с избытком воды. Некоторые разновидности глин (например, монтмориллонитовые, бейделлитовые) обладают способностью в природном виде образовывать с избытком воды устойчивые суспензии, препятствующие оседанию попавших в них крупных частиц. На этом основано применение глинистых растворов при бурении скважин, а также при отливке керамических изделий, создании пастообразных масс, в производстве тканей и др.

Относительная химическая инертность глинистых пород (свойство не вступать в химические соединения с некоторыми кислотами и щелочами) позволяет использовать их в качестве наполнителей в ряде производств для придания продукту специфических свойств, например, жесткости и кислотоупорности – резине, белизны – бумаге и т. д.

Группы месторождений глинистых пород.

По сложности геологического строения месторождения (участки крупных месторождений) глинистых пород соответствуют 1, 2 и 3-й группам «Классификации запасов месторождений и прогнозных ресурсов твердых полезных ископаемых».

1-й группе соответствуют месторождения глинистых пород, представленные крупными и средними пластовыми, пластообразными и линзообразными залежами, выдержанными по строению, мощности и качеству полезного ископаемого. К ним относится большая часть месторождений легкоплавких глин и суглинков озерного, ледникового, элювиального и морского происхождения (Дуба-Юртовское, Заря, Уромское, Ингичкинское), а также некоторые наиболее выдержанные по сортам морские месторождения тугоплавких (Евсугское) и бентонитовых глин (Черкасское - Украина).

2-й группе соответствуют месторождения глинистых пород, представленные крупными и средними пластообразными и линзообразными залежами, не выдержанными по строению, мощности и качеству полезного ископаемого, с прослоями некондиционных пород. К ним относится большинство месторождений огнеупорных и тугоплавких глин озерного, озерно-болотного и прибрежно-морского генезиса (Курдюмовское – тугоплавких и огнеупорных глин, Мурзинское – огнеупорных глин, Печорское – тугоплавких глин в России, Часов-Ярское– огнеупорных глин в Украине), а также часть месторождений бентонитовых глин (Саригюхское – Армения) и некоторые месторождения легкоплавких глин и глинистых сланцев (Гончаровское – глин и суглинков для производства цемента в России, Навоийское – глинистых сланцев для цементного производства в Узбекистане).

К 3-й группе относятся месторождения глинистых пород с резко изменчивыми строением, мощностью и качеством полезного ископаемого (Троицко-Байновское и Шрошинское месторождения огнеупорных глин).

Месторождения глинистых пород, соответствующие 4-й группе Классификации, в настоящее время практического значения не имеют.

Подсчет запасов месторождений глинистых пород.

Подсчет и квалификация по степени разведанности запасов месторождений глинистых пород производится в соответствии с требованиями «Классификации запасов месторождений и прогнозных ресурсов твердых полезных ископаемых».

Запасы подсчитываются по подсчетным блокам, размер которых не должны превышать, как правило, годовую производственную мощность будущего горного предприятия. Участки тел полезного ископаемого, выделяемые в подсчетные блоки, должны характеризоваться: одинаковой степенью разведанности и изученности параметров, определяющих количество запасов и качество глинистых пород; однородностью геологического строения, примерно одинаковой или близкой степенью изменчивости мощности, внутреннего строения тел полезных ископаемых, вещественного состава, основных показателей качества и технологических свойств глинистых пород; выдержанностью условий залегания тел полезных ископаемых; общностью горнотехнических условий разработки месторождения.

Запасы категории А при разведке подсчитываются только на месторождениях 1-й группы на участках детализации в блоках, оконтуренных со всех сторон разведочными выработками, по которым по достаточному числу пересечений и анализов надежно определены мощности залежей и качество глинистых пород. На разрабатываемых месторождениях запасы категории А подсчитываются по данным эксплуатационной разведки и горно-подготовительных выработок. К ним относятся запасы подготовленных или готовых к выемке блоков, отвечающие по степени разведанности требованиям Классификации к этой категории.

Пространственное положение выделенных промышленных (технологических) типов, сортов и марок глинистых пород, внутренних некондиционных участков (а на месторождениях глинистых сланцев и аргиллитов – также разрывных нарушений) должно быть изучено в степени, исключающей возможность других вариантов их оконтуривания (определения положения разрывов).

Запасы категории В при разведке подсчитываются только на месторождениях 1-й и 2-й групп. К ним относятся запасы, выделенные на участках детализации или в пределах других частей продуктивных залежей, степень разведанности которых соответствует требованиям Классификации к этой категории.

Контур запасов категории В должен быть проведен по разведочным выработкам без экстраполяции, а основные геологические характеристики тел полезного ископаемого и его качество в пределах этого контура определены по достаточному объему представительных данных.

На разрабатываемых месторождениях запасы категории В подсчитываются по данным дополнительной разведки, эксплуатационной разведки и горно-подготовительных выработок в соответствии с требованиями Классификации к этой категории.

Пространственное положение выделенных промышленных (технологических) типов глинистых пород, внутренних некондиционных участков (а на месторождениях глинистых сланцев и аргиллитов – разрывных нарушений) должно быть изучено в степени, допускающей возможность различных вариантов оконтуривания (локализации), существенно не влияющих на представления об условиях их залегания и строении месторождения (участка).

Запасы глинистых пород различных марок и сортов в пределах выделенных промышленных (технологических) типов могут быть определены статистически. Необходимо также определить минеральные формы вредных примесей и закономерности их пространственного распределения.

К категории С1 относятся запасы на участках месторождений, в пределах которых выдержана принятая для этой категории сеть скважин, а достоверность полученной при этом информации подтверждена результатами, полученными на участках детализации, а на разрабатываемых месторождениях – данными эксплуатации.

Контуры запасов категории С1, как правило, определяются по разведочным выработкам с включением зоны геологически обоснованной экстраполяции, ширина которой не должна превышать по простиранию и падению расстояния между выработками, принятого для категории С1. Должны быть установлены природные разновидности глинистых пород и их соотношение. Запасы глин различных сортов и марок определяются статистически.

Запасы категории С2 подсчитываются по конкретным залежам (а при невозможности их геометризации – статистически в обобщенном контуре), границы которых определены по геологическим и геофизическим данным и подтверждены единичными скважинами, встретившими промышленные пересечения полезного ископаемого, или путем экстраполяции по простиранию и падению от разведанных запасов более высоких категорий при наличии подтверждающих экстраполяцию единичных пересечений, результатов геофизических работ, геолого-структурных построений и установленных закономерностей изменения мощностей залежей и качества глин. Представления о закономерностях распределения промышленных (технологических) типов глин и внутренних некондиционных участков, а также показатели качества полезного ископаемого принимаются с учетом данных по участкам месторождения, изученным более детально.

|

Перечень основных стандартов и технических условий на глинистые породы и изделия из них. |

|

ГОСТ 286–82 |

Трубы керамические канализационные. Технические условия |

|

ГОСТ 474–90 |

Кирпич кислотоупорный. Технические условия |

|

ГОСТ 530–95 |

Кирпич и камни керамические. Технические условия |

|

ГОСТ 961–89 |

Плитки кислотоупорные и термокислотоупорные керамические. ТУ |

|

ГОСТ 21216.0–93

ГОСТ 21216.12–93 |

Сырье глинистое. Методы анализа |

|

ГОСТ 3226–93 |

Глины формовочные. Общие технические условия |

|

ГОСТ 3594.0–93 ГОСТ 3594.12–93 |

Глины формовочные. Методы определения |

|

ГОСТ 6141–91 |

Плитки керамические для внутренней облицовки стен |

|

ГОСТ 6787–1001 |

Плитки керамические для полов. Технические условия |

|

ГОСТ 7032–75 |

Глина бентонитовая для тонкой и строительной керамики |

|

ГОСТ 7484–78 |

Кирпич и камни керамические лицевые. Технические условия |

|

ГОСТ 8411–74 |

Трубы керамические дренажные |

|

ГОСТ 8426–75 |

Кирпич глиняный для дымовых труб |

|

ГОСТ 9169–75

ГОСТ 9757–90 |

Сырье глинистое для керамической промышленности. Классификация

Гравий, щебень и песок искусственные, пористые. Технические условия. |

|

ГОСТ 13996–93 |

Плитки керамические фасадные и ковры из них. Технические условия |

|

ГОСТ 25040–81 |

Материалы и изделия огнеупорные. Метод определения ползучести при сжатии |

|

ГОСТ 25085–81 |

Материалы и изделия огнеупорные. Метод определения прочности при изгибе при повышенных температурах |

|

ГОСТ 17.5.1.03–86 |

Охрана природы. Земли. Классификация вскрышных и вмещающих пород для биологической рекультивации земель |

|

|

ОСТ 18-49–71 |

Бентониты для винодельческой промышленности |

|

|

ОСТ 21–30–82 |

Глина тугоплавкая Артемовского месторождения |

|

|

РСТ РСФСР 303–82 |

Глина гончарная |

|

|

ТУ 6-12-82–79 |

Бентонит обогащенный (бентоколл) |

|

|

ТУ 6-12-91–79 |

Глина формовочная бентонитовая порошкообразная Гумбрского месторождения |

|

|

ТУ 6-12-109–77 |

Гумбрин кусковой и молотый |

|

|

ТУ 14-8-48-72 |

Глины огнеупорные Троицко-Байновского месторождения |

|

|

ТУ 14-8-50–72 |

Глины огнеупорные Берлинского месторождения |

|

|

ТУ 14-8-74–73 |

Глина огнеупорная Трошковского месторождения |

|

|

ТУ 14-8-108–74 |

Глина огнеупорная Апрельского карьера Гурьевского рудоуправления |

|

|

ТУ 14-8-121–74 |

Глины огнеупорные Положского месторождения |

|

|

ТУ 14-8-126–74 |

Глины огнеупорные Пятихатского месторождения |

|

|

ТУ 14-8-152–75 |

Глины огнеупорные Латненского месторождения |

|

|

ТУ 14-8-162–75 |

Глины огнеупорные Часов-Ярского месторождения |

|

|

ТУ 14-8-183–75 |

Глины огнеупорные Новорайского месторождения (Дружковского рудоуправления) |

|

|

ТУ 14-8-262–78 |

Глины огнеупорные Каменского участка Белкинского месторождения |

|

|

ТУ 14-8-336–80 |

Глины огнеупорные Нижнеувельского месторождения |

|

|

ТУ 14-8-338–80 |

Глины огнеупорные Кумакского месторождения |

|

|

ТУ 14-9-198–80 |

Глины бентонитовые Даш-Салахлинского рудоуправления Азербайджанского горнообогатительного комбината |

|

|

ТУ 21-25-203–78 |

Глина огнеупорная Веселовского месторождения |

|

|

ТУ 21-25-228–79 |

Глина тугоплавкая Веселовского месторождения |

|

|

ТУ 21-28-23–75 |

Глины Печорского месторождения |

|

|

ТУ 21-31-27–79 |

Сырье глинистое Смышляевского месторождения |

|

|

ТУ 39-01-08-657–81 |

Сырье глинистое |

|

|

ТУ 39-01-302–77 |

Бентонит натрия для комбикормовой промышленности |

|

|

ТУ 39-658–81 |

Глинопорошок |

|

|

ТУ 63.67.24–79 |

Производственное объединение «Сахалинуголь». Аргиллиты Новиковского разреза для получения специальных возгонов |

|

|

ТУ 66.045–79 |

Глина для производства глинозольного керамзита |

|

|

ТУ 67-1-1–78 |

Сырье глинистое Сапоговского месторождения Курской области |

|

|

Главная

Главная  Разведка месторождений ПГС

Разведка месторождений ПГС  Контакты

Контакты  Оставить отзыв

Оставить отзыв  Электронные каталоги

Электронные каталоги